Производство шлакоблоков

Производство материалов для строительства всегда было выгодным делом, нынешнее время не исключение.

Среди огромного количества различных строительных материалов, для возведения стен, вибропрессованные блоки остаются востребованным товаром, в своей нише, благодаря более низкой стоимости, относительно других стеновых материалов.

Использование практически любого местного материала, в качестве наполнителя бетонной смеси для формирования блоков, делает производство вибропрессованных блоков по настоящему востребованным в любой местности.

Основные виды вибропрессованных блоков по наполнителю:

Пескоблок:

наиболее дешевый в изготовлении вид стеновых блоков, в качестве наполнителя используется песок.

Шлакоблок:

в качестве наполнителя используется отработанный шлак или другие подобные отходы и песок.

Бетонный блок:

наполнителем бетонной смеси служит гравий и песок.

Арболитовый блок:

основным компонентом является измельченная древесина (или другие растительные волокна) и песок.

Керамзитобетонный блок:

в качестве наполнителя используется керамзит и песок.

Полистирол-бетонный блок:

наполнителем являются полистирольные шарики и песок.

Какой наполнитель выбрать для изготовления блоков.

В первую очередь, нужно исходить из местных особенностей и понять который из наполнителей будет самым доступным. Так же нужно обратить внимание на достоинства и недостатки тех или иных материалов для наполнителя.

Так блоки из песка и гравия будут значительно тяжелей остальных по своей массе, арболитовые и полистиролбетонные блоки требуют дополнительных добавок в бетон, для лучшей адгезии компонентов и ускорения набора прочности блоками. Блоки из керамзитобетона лишены перечисленных недостатков, имеют, в готовом виде, небольшой и удобный для монтажа вес, быстро набирают отпускную прочность.

В первую очередь, нужно исходить из местных особенностей и понять который из наполнителей будет самым доступным. Так же нужно обратить внимание на достоинства и недостатки тех или иных материалов для наполнителя.

Так блоки из песка и гравия будут значительно тяжелей остальных по своей массе, арболитовые и полистиролбетонные блоки требуют дополнительных добавок в бетон, для лучшей адгезии компонентов и ускорения набора прочности блоками. Блоки из керамзитобетона лишены перечисленных недостатков, имеют, в готовом виде, небольшой и удобный для монтажа вес, быстро набирают отпускную прочность.

Оборудование для производства шлакоблоков

Для организации производства необходим минимальный комплект оборудования, в который входит:

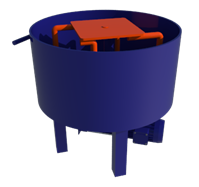

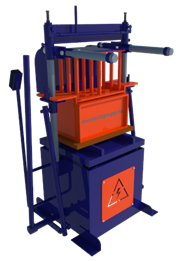

Бетоносмеситель принудительного действия, обеспечивает быстрое и качественное приготовление бетонной смеси, а с помощью вибропресса, бетонная смесь формируется в блок.

Все виды блоков, за исключением арболитовых, производятся как полнотелыми, так и пустотными. Арболитовые блоки, в силу применения специфического (упругого) наполнителя, формируются только полнотелыми.

Долнительное оборудование

При производстве керамзитных блоков, где требуется материал фракции 0-10мм, целесообразно использовать дробилку.

Использование дробилки, позволяет улучшить качество блоков и сэкономить на более дешевом керамзите, крупной фракции. При применении дробленого керамзита, повышается конечная прочность изделий, за счет более сильного сцепления компонентов, бетонной смеси, с неровной и пористой поверхностью дробленого керамзита. Улучшается товарный вид блоков, за счет однородности компонентов, что делает их более привлекательными для потребителя.

Производство керамзитобетонных блоков

Рассмотрим основные этапы вибропрессования блоков, на примере производства блоков с керамзитобетонным наполнителем.

Сырье:

Как понятно из названия, основным (и самым дорогим) компонентом бетона для прессования блоков, является керамзит. Оптимальная фракция, для производства блоков, это фракция 0-10мм. Лучшие результаты даст использование дробленого керамзита, вместо цельного.

Рассмотрим основные этапы вибропрессования блоков, на примере производства блоков с керамзитобетонным наполнителем.

Сырье:

Как понятно из названия, основным (и самым дорогим) компонентом бетона для прессования блоков, является керамзит. Оптимальная фракция, для производства блоков, это фракция 0-10мм. Лучшие результаты даст использование дробленого керамзита, вместо цельного.

Вторым компонентом, для изготовления керамзитобетонных блоков, является песок. Подойдет песок с низким содержанием глины (карьерный) или мелкий речной.

Цемент - третий и самый важный компонент бетона. Лучшие результаты, дает использование в производстве керамзитобетонных блоков, цемента марки 500 (м-500)

Последний компонент - пластификатор, который необходим для оптимизации процесса прессования блоков, уменьшения количества необходимой воды в бетоне и ускорения набора прочности блоками. Следуя инструкции, необходимое количество пластификатора растворяют в емкости с чистой водой и, в последствии, порциями добавляют в бетонную смесь.

В качестве пластификатора, можно использовать самую распространенную добавку для бетона УП-2

Производство:

Итак, первый этап производства это дробление керамзита крупной фракции до нужного размера.

Далее, с помощью бетоносмесителя принудительного типа, замешивается бетон из дробленки, песка, цемента, пластификатора и воды. Бетонная смесь должна быть полусухой с минимально возможным содержанием воды.

Готовая смесь, с помощью транспортерной ленты или вручную (в зависимости от используемого типа вибропресса) подается в зону прессования станка.

На технологическом поддоне прессуется блок.

Готовый блок, с поддоном, перекладывается на стеллаж, для набора отпускной прочности. Для ускорения набора прочности можно использовать пропарочную камеру.

После набора блоками достаточной прочности, блоки собираются на поддоны и упаковываются для отправки потребителям.

В качестве пластификатора, можно использовать самую распространенную добавку для бетона УП-2

Производство:

Итак, первый этап производства это дробление керамзита крупной фракции до нужного размера.

Далее, с помощью бетоносмесителя принудительного типа, замешивается бетон из дробленки, песка, цемента, пластификатора и воды. Бетонная смесь должна быть полусухой с минимально возможным содержанием воды.

Готовая смесь, с помощью транспортерной ленты или вручную (в зависимости от используемого типа вибропресса) подается в зону прессования станка.

На технологическом поддоне прессуется блок.

Готовый блок, с поддоном, перекладывается на стеллаж, для набора отпускной прочности. Для ускорения набора прочности можно использовать пропарочную камеру.

После набора блоками достаточной прочности, блоки собираются на поддоны и упаковываются для отправки потребителям.

monolitgrupp.ru работаем с 2011 года.

если я куплю полный комплект вашего оборудования, необходимый для производства керамзитобетонных блоков, вы сможете помочь запустить производство? установить, запустить и отрегулировать работу?

чтобы выйти на стабильный объем и работать эффективно видится такой вариант:

1. Дробилка для керамзита Монолит ДВ-11

2. Ленточный транспортер для складирования дробленного керамзита.

3. Бетоносмеситель принудительного действия Монолит-БСПД-600 .

4. Ленточный транспортер бетонной смеси в раздаточный бункер.

5. Раздаточный бункер на 2 лотка.

6. ДВА вибропресса Монолит-650 .

7. Пропарочные камеры для готовых блоков.

Все дополнительные механизмы из списка можем изготовить, исходя из ваших потребностей.

Почему два вибропресса:

1. Одномоментное производство блоков разных видов (например стеновые блоки и перегородочные)

2. Возможность продолжать работу на одном вибопрессе, в случае выхода из строя, по какой-то причине второго, без остановки всего производства.

3. Эффективные трудозатраты, хорошее распределение трудовой силы. Если производство блоков, на одном вибропрессе, могут обеспечить 3 человека, то работать на двух вибропрессах могут всего 4 человека. Другими словами: вы переплачиваете за одного рабочего всего 20%, при увеличении прибыли на 100%.

Возможен шеф-монтаж оборудования на вашей территории. Стоимость шеф-монтажа 10% от стоимости оборудования +проезд до места и обратно+проживание для двух человек.